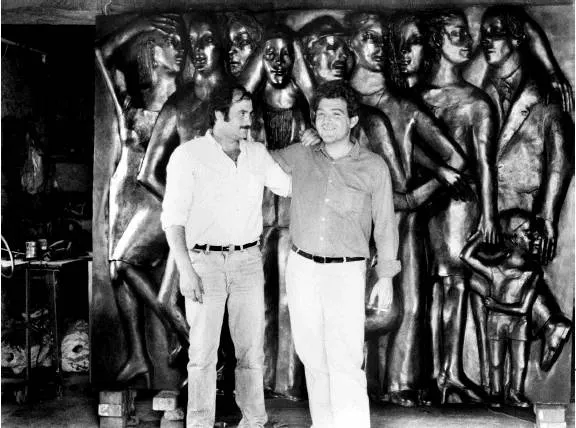

Tecnica per la fusione del metallo a Greve In Chianti, in provincia di Firenze

La tecnica della fusione del metallo a cera persa trova le sue radici in epoche antichissime, quasi tutte le civiltà, dalla civiltà egiziana a quella cinese, sia in oriente che in medio oriente, ereditandola da civiltà precedenti o riscoprendola dal IV sec. a. C. ne hanno fatto uso, sia per la realizzazione di sculture sia per a creazione di oggetti di uso ordinario. Tracce di fonderia si trovano nell’est dell’Europa già nel IV millennio a.C dove esistevano miniere di rame (componente primario del bronzo). In origine le fusioni erano piene, e di dimensioni ridotte come nel caso dei bronzi nuragici sardi. In oriente, già nel terzo millennio a.C. si era arrivati a perfezionare questo tipo di fusione del metallo in alcune civiltà sorte nell’attuale Pakistan.

Contatti

Fusione a cera persa: le fasi di lavorazione

Partendo dal presupposto che quasi ogni cosa potrebbe essere riprodotta in fusione e che le sculture portate alla fonderia per essere riprodotte in metallo fuso potrebbero essere di qualunque materiale, riassumiamo di seguito quali sono le fasi e i passaggi relativi all’antica tecnica della fusione a cera persa che permettono tramite il metodo indiretto di ottenere opere e copie in metallo quale bronzo, ottone, alluminio, argento e tante altre leghe.

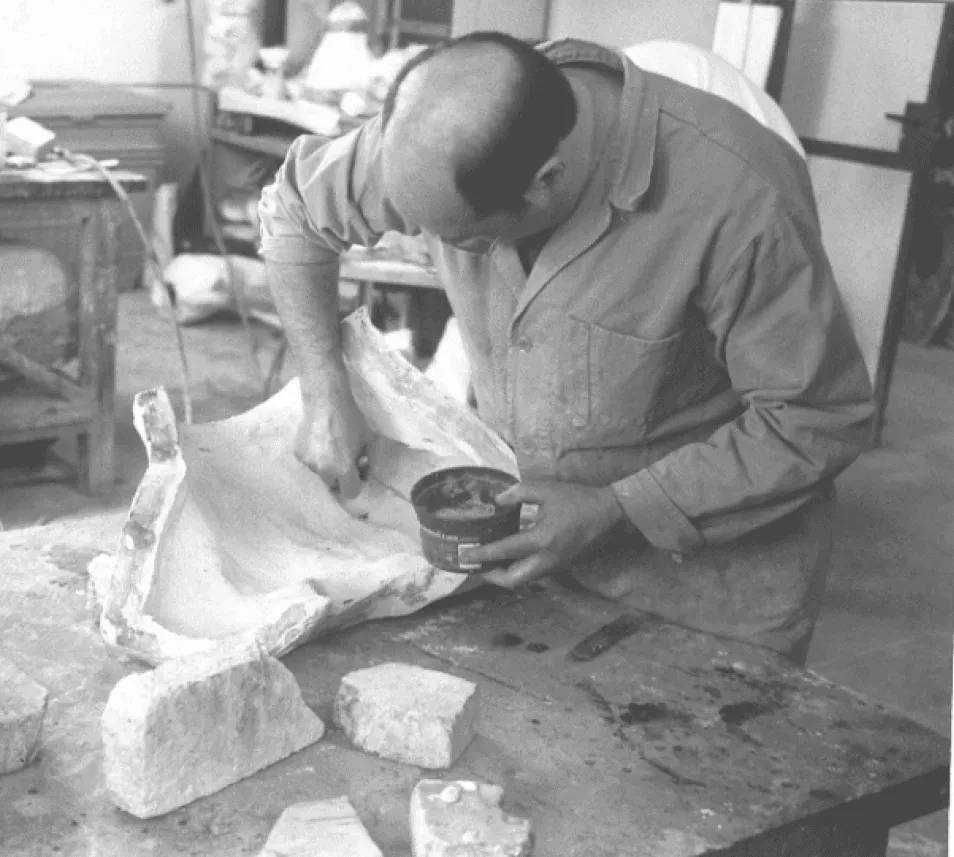

Fase 1: realizzazione dello stampo o negativo

La funzione dello stampo, o negativo, è quella di creare un’impronta del modello originale da riprodurre in fusione. Lo stampo è necessario per la produzione dei modelli in cera.

Gli stessi stampi che un tempo venivano prodotti esclusivamente in gesso, con l’aiuto di colle animali, vengono adesso realizzati con l’aiuto di apposite gomme siliconiche ad alto potere calcante, gesso o resine particolari.

Fase 2: realizzazione copia in cera

Dallo stampo ottenuto viene realizzata una copia fedele all’originale in cera. La cera viene usata allo stato liquido e tramite varie fasi (sciacquo, pennello, piastrina) si ottiene la copia della scultura originale con uno spessore richiesto a seconda della fusione da realizzare.

La copia in cera viene ritoccata fino a finitura completa dagli addetti della fonderia o direttamente dall’artista.

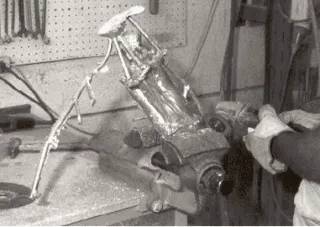

Fase 3: istallazione di condotti d’aria e getti su l’opera in cera

Sul modello in cera si applica, in un sistema di alimentazione, “canule” anch’esse di cera per creare un condotto che permetterà al metallo di entrare al posto della cera che ne è uscita nella forma in refrattario che ha ricoperto e riempito la scultura così predisposta.

Questo sistema comprende un foro di colata a imbuto che permetterà alla cera di fuoriuscire e al metalli di entrare.

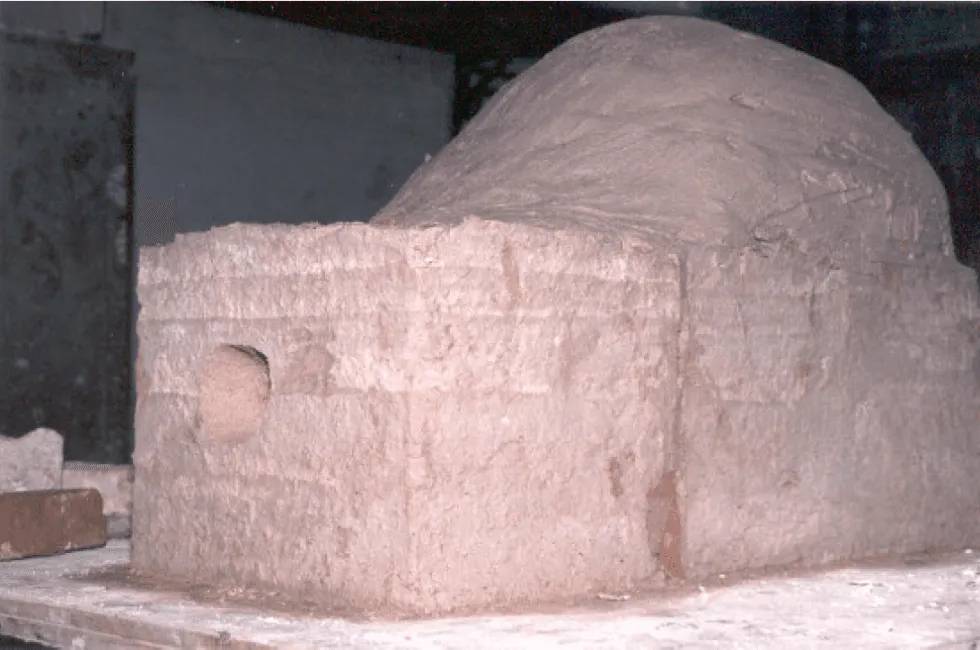

Fase 4: realizzazione di uno stampo in polvere refrattaria o materiale ceramico

Munito dei canali di alimentazione e di evacuazione, il pezzo è pronto per essere ricoperto e riempito da un impasto di gesso sabbia e laterizio refrattario oppure di apposite miscele ceramiche tenendo sempre scoperta la bocca di alimentazione, il pezzo viene completamente inglobato e riempito dai materiali sopra citati e solo ad indurimento avvenuto potrà essere messo in forni appositi per eliminare la cera.

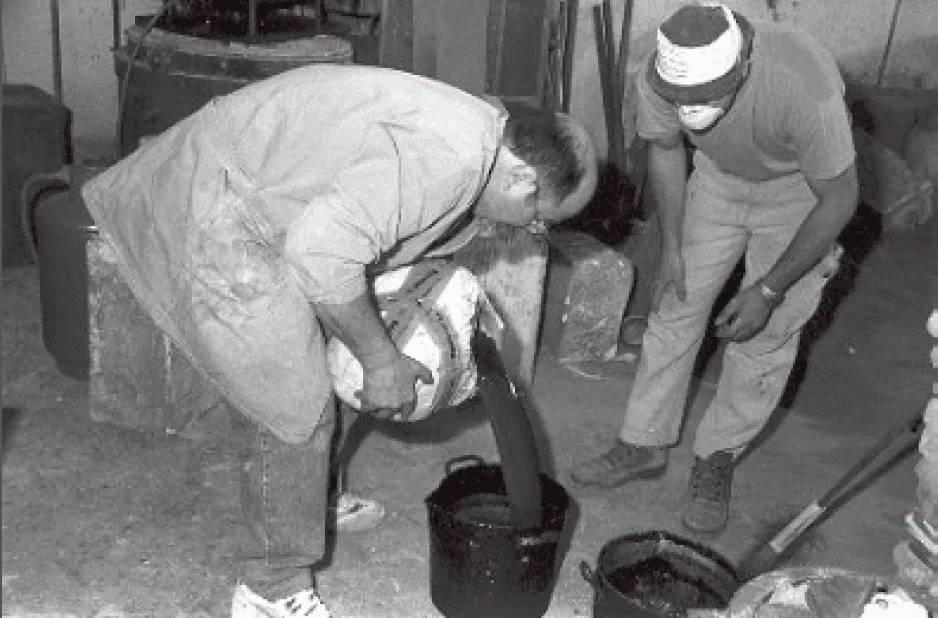

Fase 6: colata del metallo fuso nella “forma” cotta

Prima della colatura del metallo nelle forme, queste dovranno essere rincalzate nella sabbia oppure incamiciate per potere resistere alla pressione nel momento del colaggio. Il metallo verrà fuso ad alte temperature in specifici contenitori tramite l’uso di appositi bruciatori.

Il metallo una volta a temperatura verrà colato all’interno della forma dall’apposita bocca di colata e scorrendo nei canali lasciati dalle colate o canule ormai bruciate e quindi “perdute” riempirà l’intercapedine lasciata nel refrattario dalla cera che se n'é andata.

Fase 7: raffreddamento e scassettatura

A questo punto il metallo ha riempito il vuoto delle forme e ormai senza troppe precauzioni viene liberato della sabbia che lo circonda, purché sufficientemente raffreddato. Questa operazione di “scassettatura” prelude la fase finale della rifinitura del metallo.

Fase 8: rifinitura del pezzo

La scultura fusa ormai liberata dal materiale refrattario è pronta per essere rifinita. L’opera in fusione deve essere liberata dai chiodi e dai condotti. I buchi e le imperfezioni della superficie saranno tutti accuratamente saldati e solo allora si potrà intervenire con lime, raspe, e in ultima fase cesellata con appositi ferri, appunto ceselli.

Fase 9: patinatura finale

L’ultimo passaggio, che conclude questo lungo e meraviglioso viaggio, è la patinatura del pezzo. La patinatura è un’ossidazione forzata del metallo ottenuta mediante l’uso di vari acidi o ossidi, a seconda della sostanza utilizzata, in maniera che le sculture possano assumere varie “colorazioni e tonalità di colore”.

Inoltre presso la fonderia sulle sculture finite si esegue anche la doratura a foglia in oro zecchino.

L’opera dopo queste fasi è conclusa e pronta a resistere nel tempo.

Telefona per affidarti alle sapienti mani degli artigiani della fonderia